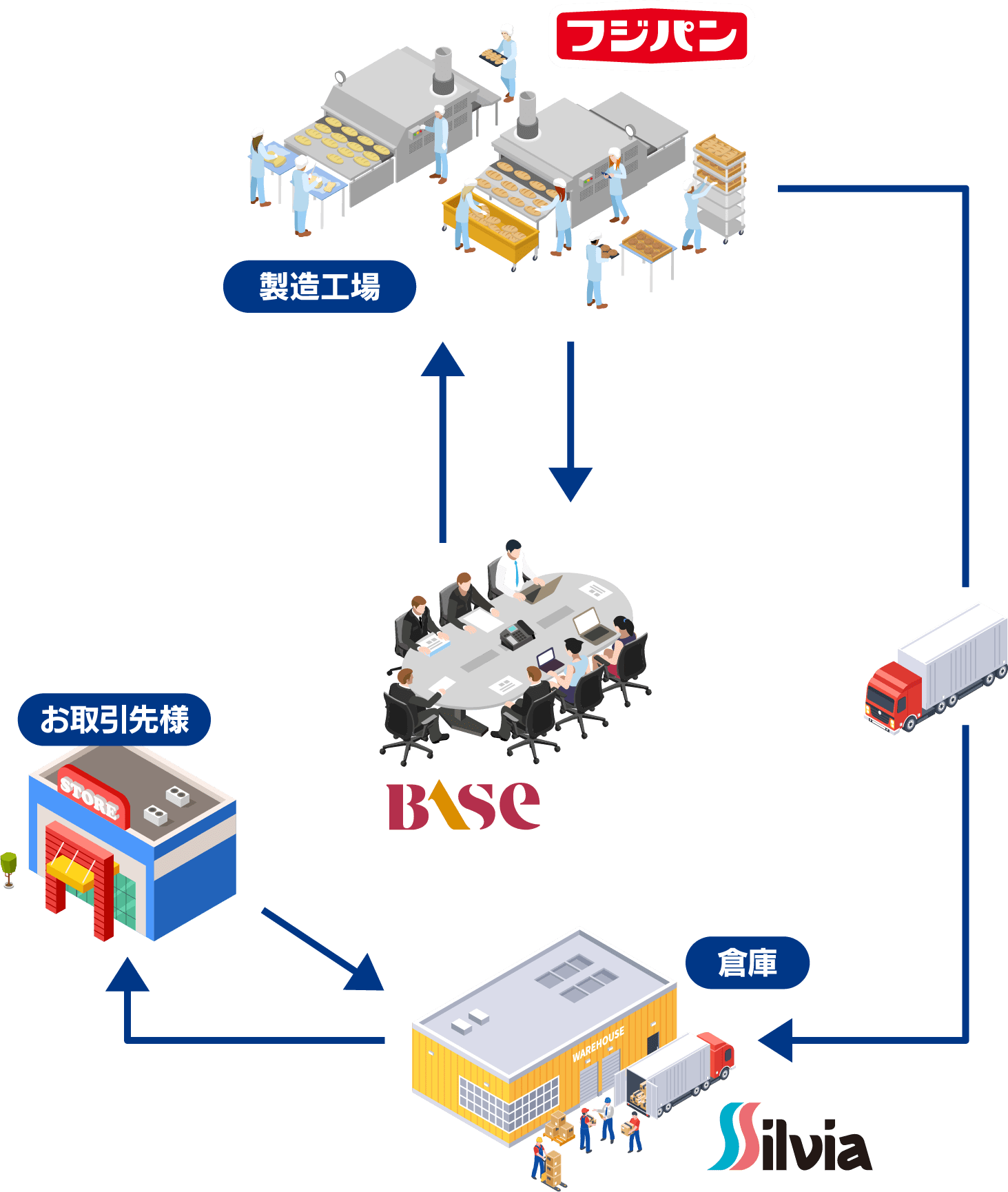

品質管理体制

フジパングループは、グループ会社同士で

バリューチェーンの要を担い、

お取引先様、消費者様に安全・安心を

お届けするトレーサビリティ体制を

構築しています。

- ①製造テスト依頼

(立ち会い) - ④本生産依頼

(立ち会い) - ⑦出荷依頼

- ②製造テスト

- ⑤本生産

- ③⑥商品確認

- ⑧各倉庫へ

移動

- ⑨発注

- ⑩納品

フジパングループ品質管理

基準・運用ルール

食の安全、安心を100%担保するため、

フジパングループの製造工場には厳しい

基準と運用ルールが定められており、

実施状況はグループ内外から

定期的な監査を受けております。

フジパングループの会社との連携により、

製造から物流まで一貫体制で

管理しております。

GMPの順守とFSSC22000 の取得

GMP(適正製造規範)を定め、そのガイドラインに基づき、徹底した品質、衛生管理を行うとともに、第三者認証(FSSC22000)を積極的に取得したフジパングループの工場にて製造された、安全性の高い商品をお届けしています。

表示管理

商品名や原材料名など、食品表示法などに基づいた表示を正しく管理するために専門の部署を設けています。

これにより、複雑で多岐にわたる表示についての正しい知識と、正確な表記を徹底して、お客様に安心な情報を提供しています。

サニテーション管理

製造工場では、工場内を清潔に保つように、社員一人ひとりが設備の清掃など、環境美化を励行しています。

アレルゲン管理

製造工場では、アレルギーを引き起こす可能性がある原材料を使用する場合には、注意喚起の表示をしたり 、使用器具の洗浄を徹底するなど、管理を強化しています。

防塵、防虫、防鼠対策

製造工場では、原材料や製品に細菌などが混入したり、有害生物の侵入や発生への防止対策を細部に施して、清潔な衛生環境を維持して、安全性を高めています。

研究開発

製品の安定性に欠かせない基礎研究も専門の部署を設けています。原料、製法の検証、冷凍生地の検査などを行っています。

トレーサビリティ

製造工場では、原材料のロット数や数量記録、出庫などの記録を徹底し、原材料に関する管理を強化しています。

冷凍生地が出来るまで

製造工場でどのように冷凍生地が製造されているのかをご紹介します。

計量/ミキシング

必要な原料をはかって準備します。

原料をミキサーに入れて、捏ねて、生地を作ります。

分割/成形

ミキシングが終わった生地を同じ大きさに切って、成形を行います。

冷凍

急速冷凍機を通って、冷凍されます。

金属検出機/検品/箱詰め

金属検出機にてチェックした後、既定の数量を箱に入れます。

金属検出機/ウェイトチェッカー/冷凍庫/出荷

箱詰めが終わったら、

再度金属検出機とウェイトチェッカーに通して、

最終チェックを行い、冷凍庫に保管します。

冷凍庫から冷凍車に積み込まれます。